Обзор ускоренных испытаний - новости

1. Открытие

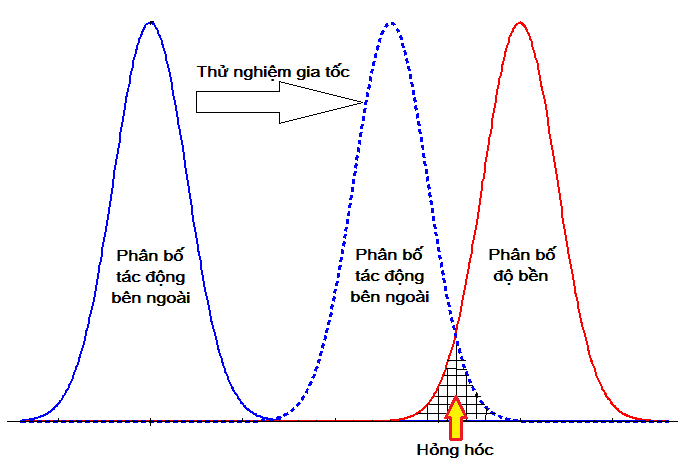

Любое изделие при эксплуатации и использовании в реальных условиях подвергается сочетанному воздействию многих факторов, что приводит к ухудшению технических характеристик и срока службы изделия. Существует две группы факторов, влияющих на изделие: факторы внешней среды, в которой эксплуатируется изделие (климатические факторы: температура, влажность, солнечная радиация, пары солей, загрязняющие газы, коррозионные вещества…) и внутренние факторы этого изделия при эксплуатации (эксплуатация режим: время, емкость, уровень вибрации...). Для оценки влияния факторов на технические характеристики и срок службы изделий можно использовать два метода испытаний: естественное испытание и ускоренное испытание.

Естественное тестирование продукта заключается в том, чтобы позволить ему работать или поставить его в условия, в которых он фактически эксплуатировался. При этом товар будет подвергаться совокупному воздействию всех факторов с тем временем и интенсивностью, которые он реально испытывает при эксплуатации. Естественный метод тестирования дает высоконадежные результаты, однако требует очень длительного времени, может быть, нескольких лет, даже десятилетий и более.

Сегодняшняя динамичная, глобально конкурентная рыночная экономика требует от производителей надежной оценки срока службы и свойств продукции в кратчайшие сроки, чтобы иметь возможность предоставлять ее клиентам или разрабатывать политику гарантии и обслуживания продукции. Для естественного тестирования почти невозможно выполнить это требование. Поэтому необходимо использовать ускоренный метод испытаний, при котором используются специализированные испытательные машины и оборудование для создания факторов воздействия на изделие, аналогичных тем, которые действуют в горных условиях, практически, но с большей интенсивностью или большей продолжительностью, с целью ускорения процессов разрушения изделия, но не менять механизм разрушения.

2. Определение, цель, предмет

Согласно стандарту ГОСТ 16504-81 «Испытания и контроль качества продукции. Основные определения и термины», тест на ускорение определяется следующим образом:

«Ускоренные испытания — это такие испытания, при которых способ и условия проведения таких испытаний обеспечивают получение нами необходимой информации о характеристиках объекта испытаний за более короткий промежуток времени, чем это было бы возможно при испытании обычной практикой».

Ускоренные испытания применяются к материалам или изделиям с использованием того же механизма отказа, что и в условиях эксплуатации, но в течение гораздо более короткого периода времени. Механизм отказа ускоряется за счет изменения одного или нескольких параметров. Например, для ускоренных испытаний коррозию металла можно ускорить за счет повышения температуры, влажности или того и другого одновременно.

Конечная цель ускоренных испытаний состоит в том, чтобы найти взаимосвязь между сроком службы продукта и внешними факторами и экспериментально определить коэффициенты этой зависимости, чтобы обеспечить надежное прогнозирование срока службы продукта.

Объект ускоренных испытаний очень широк, это могут быть материалы или изделия из этих материалов. В зависимости от характера и механизма разрушения каждого объекта требуется отдельная методика испытаний, невозможно иметь универсальный метод испытаний на ускорение для всех типов объектов. При разработке ускоренного метода испытаний для каждого типа объекта необходимо четко определить, какие влияющие факторы являются главными, а какие второстепенными.

3. Методы испытаний на ускорение

При тропическом климате, жарком, солнечном, жарком, дождливом Вьетнаме основными факторами, вызывающими коррозию, порчу или старение изделий, являются: температура, влажность, солнечная радиация, загрязнённые газы и пары, соли в атмосфере… Невозможно создать устройство, способное ускорить все вышеперечисленное. На практике устройства часто используются для одновременного ускорения отдельных агентов или групп агентов. Некоторые из основных методов испытаний на ускорение окружающей среды:

- Слепой солевой метод испытаний на ускорение:

Солевой слепой ускоренный метод испытаний применяют для определения коррозионной стойкости металлов или защитных покрытий. Испытание на ускорение без воздействия соли подходит для продуктов, предназначенных для использования в морской или прибрежной среде, где в атмосфере присутствуют высокие концентрации [Cl–]. Существует три варианта ускоренного теста без учета солей: нейтральный слепой тест, слепой с солью с уксусной кислотой в сочетании и слепой с солью с уксусной кислотой и медью.

Аппарат для солевых слепых акселерационных испытаний представляет собой закрытый шкаф, в котором в камеру, в которую помещается испытуемый образец, впрыскивается сопло для физиологического раствора. Через определенное время его проверяют и оценивают на наличие продуктов коррозии на поверхности образца. Время испытания зависит от коррозионной стойкости каждой группы материалов, чем долговечнее материал, тем дольше время испытания.

Типичными стандартами испытаний на ускорение вслепую для соли являются: ASTM B117-19 и ISO 9227:2017 и MIL-STD-810G (метод 509.5).

- Метод испытания на влажное тепловое ускорение:

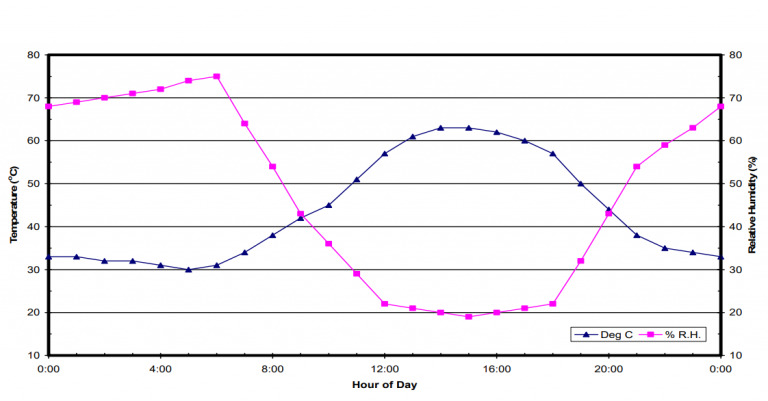

Акселерометр влажного тепла является обычной формой ускоренного тестирования почти для всех испытуемых, особенно для тех, кто работает в тропических условиях. Двумя агентами в испытании на ускорение влажного тепла, которые влияют на испытуемый образец, являются температура и влажность.

Испытание влажным теплом проводится в климатической камере, где в испытательной камере создаются и контролируются температура и влажность. Режим испытания влажным теплом различен и указан в каждом конкретном стандарте испытаний.

В мире существует множество стандартов испытаний на влажность, можно назвать наиболее распространенные из них:

MIL-STD-810G (метод 507.5), ASTM D2247-15, ГОСТ 9.401 (метод 14).

- Метод испытания на ускорение солнечного излучения:

Метод испытания на ускорение солнечного излучения обычно применяется к неметаллическим материалам, таким как резина, полимер или пленочные покрытия.Спектр солнечного излучения включает ультрафиолетовую область (также известную как область).УФ, длина волны от 295 мкм до 400 мкм) , область видимого света (длина волны от 400 мкм до 800 мкм) и инфракрасная область (длина волны от 800 мкм до 300 000 мкм). Каждая зона воздействия вызывает старение неметаллических материалов по разным механизмам, при этом УФ-область является зоной наиболее негативного воздействия для неметаллических материалов. Ультрафиолетовый диапазон с короткой длиной волны, очень высокая энергия может разрушить макромолекулярные связи в неметаллических материалах, вызывая явления старения: растрескивание, разрушение... Инфракрасный диапазон в основном воздействует тепловым механизмом, вызывая вторичный эффект, ускоряя процесс старения неметаллических материалов. Многие исследования показали, что среди групп неметаллических материалов каждая группа «чувствительна» к разным диапазонам длин волн в УФ-диапазоне. Поэтому испытания на ускорение солнечным излучением являются самым разнообразным видом испытаний, почти для каждого типа материала существует отдельный стандарт испытаний на солнечное излучение. Существуют специальные стандарты для тестирования на УФ-А, УФ-В, УФ-излучение (сумма УФ-А и УФ-В) или тестирование полного спектра.

Испытательное оборудование акселерометра солнечного излучения также разнообразно, с множеством различных источников света для генерации спектра излучения: источник света ксеноновой лампы, угольная лампа, люминесцентная лампа...

Как правило, современные испытательные шкафы для измерения солнечного излучения включают дополнительные функции распыления воды (имитации дождя) и увлажнения. Искусственное солнечное излучение дополняется следующими факторами: температурой, влажностью и дождем, что помогает почти идеально имитировать естественные факторы, влияющие на старение неметаллических материалов.

Некоторые типичные стандарты тестирования солнечного излучения:

- ASTM G151 Стандартная практика воздействия на неметаллические материалы в устройствах для ускоренных испытаний, в которых используются лабораторные источники света

- ASTM G152 Стандартная практика эксплуатации устройства с угольной дугой с открытым пламенем для воздействия на неметаллические материалы

- ASTM G153 Стандартная практика эксплуатации закрытой угольной дуговой лампы для воздействия на неметаллические материалы

- ASTM G154 Стандартная практика работы с флуоресцентным световым аппаратом для УФ-облучения неметаллических материалов

- Стандарт ASTM G155 для работы с ксеноновой дуговой лампой для воздействия на неметаллические материалы

- ISO 16474-1 Краски и лаки. Методы воздействия лабораторных источников света. Часть 1. Общее руководство

- ISO 16474-2 Краски и лаки. Методы воздействия лабораторных источников света. Часть 2. Дуговые ксеноновые лампы.

- ISO 16474-3 Краски и лаки. Методы воздействия лабораторных источников света. Часть 3. Флуоресцентные УФ-лампы

- ISO 4892-1 Пластмассы. Методы воздействия лабораторных источников света. Часть 1. Общее руководство.

- ISO 4892-2 Пластмассы. Методы воздействия лабораторных источников света. Часть 2. Ксеноновые дуговые источники

- ISO 4892-3 Пластмассы. Методы воздействия лабораторных источников света. Часть 3. Флуоресцентные УФ-лампы.

- ISO 4892-4 Пластмассы. Методы воздействия лабораторных источников света. Часть 4. Дуговые угольные лампы с открытым пламенем

Метод испытания на ускорение при тепловом ударе:

Испытание на термический удар проводят для определения устойчивости образца к внезапным изменениям температуры. Образцом для испытаний может быть готовый продукт или стандартный образец. Испытание на тепловой удар проводят несколько циклов. Каждый цикл состоит из 2 фаз: горячей и холодной. Испытываемый образец сначала вводят в испытательную камеру при чрезвычайно низкой (или чрезвычайно высокой) температуре на период времени, достаточный для того, чтобы внутренняя температура испытательных образцов достигла однородности, а затем вводят в испытательную камеру при высокой температуре. (или крайне низкий). Время перевода образца из одного температурного режима в другой очень короткое, в секундах.

Испытания на термический удар обычно применяются к образцам, представляющим собой готовые изделия с деталями из различных материалов. Из-за их различных свойств теплового расширения внезапные изменения температуры вызывают трещины и разрывы связей между материалами.

Некоторые типичные стандарты испытаний на тепловой удар: MIL-STD-202, метод 107 (тепловой удар); MIL-STD-750-1, МЕТОД 1051.7; MIL-STD-883E, МЕТОД 1011.9; MIL-STD-810G, метод 503.5.

В дополнение к обычным методам испытаний на ускорение, упомянутым выше, существуют некоторые другие методы испытаний на ускорение, такие как:

- Метод испытания на виброускорение

- Метод ускоренных испытаний оценивает пыленепроницаемость, водонепроницаемость.

- Метод испытания на ускорение старения озоном.

- Метод испытания на ускорение старения промышленных выхлопных газов.

4. Требования при разработке ускоренного метода испытаний

Для того чтобы правильно выбрать метод ускоренных испытаний для каждого конкретного объекта, необходимо учитывать следующие требования:

- Это нужно сделать, чтобы ускорить процесс старения, разрушить материал, но не изменить механизм старения, разрушить этот материал.

- При выборе метода испытаний следует учитывать состав и характер среды, в которой работает продукт. Например, при тестировании продуктов, используемых в морской среде, в испытательную камеру будут поступать частицы NaCl в виде аэрозолей или тумана. Для имитации промышленных атмосфер SO2.

- При выборе метода испытаний необходимо учитывать условия эксплуатации изделия. Например, у пирсов для морских нефтяных и газовых вышек часть, пропитанная волнами, будет подвергаться коррозии больше, чем часть, погруженная в воду. Поэтому при испытаниях необходимо проводить циклический режим испытания погружением в солевой раствор NaCl.

Методы испытаний должны разрабатываться и подбираться для каждого отдельного субъекта. - Для каждого метода испытания на ускорение необходимо учитывать предел ускорения для ускорителя. Например, при использовании температуры как средства ускорения процесса коррозии необходимо учитывать особенности процесса коррозии. Известно, что скорость электродной реакции увеличивается с повышением температуры, но в то же время температура влияет на многие другие факторы – растворимость кислорода, свойства металлической защитной пленки и т. д. Следует отметить, что при повышении температуры скорость полярного раскисления будет увеличиваться. до определенного предела (около 60 градусов). При дальнейшем повышении температуры растворимость кислорода будет уменьшаться, что приводит к уменьшению скорости коррозии.

- Для процессов, протекающих с полярным дегидрированием (кислые электролиты) вышеуказанный предел отсутствует, температура может быть повышена до температуры кипения.

- Лабораторные испытания позволяют получить только сравнительные данные. Поэтому при испытаниях новых изделий имеет смысл одновременно испытывать аналогичные изделия, для которых имеются достоверные данные о стойкости к тропическому климату, что позволяет для подтверждения определить коэффициент для пересчета и тем самым спрогнозировать стойкость нового изделия при операционная.

- Метод ускорения должен быть построен так, чтобы максимально приблизить представление к реальности. Однако невозможно интегрировать все факторы внешней среды в одно тестовое устройство. Поэтому люди выбирают следующие режимы разгона:

+ Циклическое тестирование

Комбинированное испытание (последовательное воздействие)

5. Обработайте результаты, сделайте прогнозную оценку после тестирования

Это самый важный шаг в решении проблемы предсказания при тестировании ускорения. По результатам тестирования можно давать рекомендации и прогнозы по продуктам. Например, производитель улучшает старую краску, добавляя добавки или наполнители, и хочет знать устойчивость новой краски к тропическим условиям окружающей среды. Для старых лакокрасочных материалов у нас есть надежные данные о долговечности. Таким образом, по результатам испытаний новых ЛКМ, сравнивая их со старыми продуктами, мы можем дать оценочные комментарии и рекомендации производителям о том, что новые ЛКМ лучше или хуже старых ЛКМ.

Прогнозирование срока службы продукта в условиях тропиков с помощью ускоренных испытаний — чрезвычайно сложная задача. Потому что на продукт при работе в реальной среде будет воздействовать множество факторов одновременно, в то время как имитирующее тестовое оборудование в лаборатории не может создать правильную среду, а может только имитировать одного или нескольких агентов одновременно. Поэтому невозможно точно судить о сроке службы изделия в реальных условиях по результатам лабораторного испытания на ускорение. Однако мы можем делать прогнозы с определенной уверенностью. Для каждого конкретного материала будут методы оценки срока службы продукта путем экстраполяции результатов испытаний на ускорение. Эти методы представлены в стандартах ускоренных испытаний, таких как ГОСТ, ISO, ASTM, JIS и др. На этом необходимо основываться, чтобы иметь конкретную оценку.

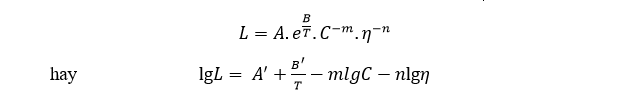

Например, согласно стандарту ГОСТ Р 51372-99 «Ускоренные методы испытаний для определения ресурса и целостности изделий, материалов и систем машиностроения в условиях воздействия агрессивных сред и других специальных сред» срок службы изделия зависит от внешних факторов. в основном: температура, влажность и концентрация коррозионно-активных веществ по следующей формуле:

где А, А', В, В', m, n – постоянные коэффициенты, определяемые экспериментально по методике, указанной в ГОСТ Р 51372-99;

T – температура по Кельвину;

η – относительная влажность, %;

C – концентрация коррозионного агента, г/м3 или %.

Следует напомнить, что для каждого материала, покрытия или системы материалов может существовать более одного выражения, определяющего срок службы в соответствии с основными внешними факторами, причем каждое выражение определяется критериями выбора, степенью действия этих факторов или типами и уровни других экспериментальных эффектов.

Таким образом, при определении коэффициентов мы можем рассчитать срок службы материала по приведенной выше формуле.

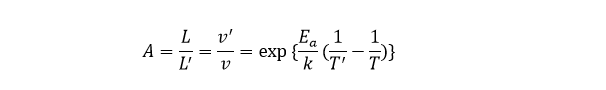

Если продукт имеет режим отказа, вызванный только температурой, мы можем использовать динамическую прогностическую модель для оценки срока службы этого продукта. Суть метода заключается в том, чтобы опираться на кинетическое уравнение Аррениуса для скорости химической реакции для определения индекса ускорения, тем самым определяя срок службы изделия.

Индекс ускорения определяется математическим уравнением = L/L' , где L и L' – срок службы изделия в нормальных и ускоренных условиях соответственно. Обычно А намного больше 1.

Из уравнения Аррениуса мы знаем, что скорости реакции при двух температурах T и T' равны:

Там:

B — константа, характеризующая механизм отказа изделия и условия испытаний;

Ea – энергия активации в электрон-вольтах (эВ) режима отказа;

T, T' – абсолютная температура (в Кельвинах);

k – постоянная Больцмана (8,6173 x 10-5 эВ/К).

Предполагается, что скорость реакции обратно пропорциональна времени отказа, поэтому имеем:

Отсюда легко рассчитать фактический срок службы изделия L = A.L'

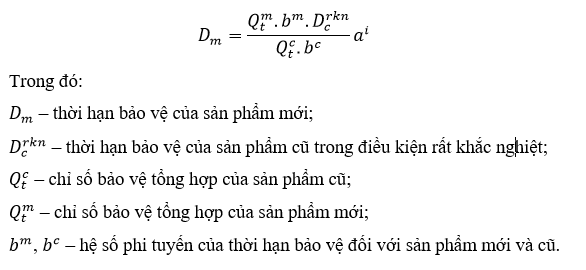

Мы также можем использовать методы прогнозирования, основанные на эмпирических уравнениях. Например, по стандарту ГОСТ РВ 9.513 «Военно-технические средства. Метод прогнозирования защитного ресурса смазочных материалов», после ускоренных испытаний по 5 методам: усовершенствованный метод влажного нагрева (Q1), метод испытаний в газовой среде SO2 (Q2), метод слепых солевых испытаний (Q3), метод погружения в искусственную морскую воду (Q4), метод испытаний для оценки способности выталкивать HBr с поверхности металлического листа (Q5), мы можем рассчитать композитный индекс защиты продукта в соответствии со следующим эмпирическим уравнением:

Qt = 0,28Q1 + 6,67Q2 + 4Q3 + 0,97Q4 + (10 – 0,1Q5)

Там:

Q1 – количество циклов испытаний на влажный нагрев;

Q2 – количество циклов испытаний с SO2;

Q3 – количество циклов слепых испытаний;

Q4 – количество циклов испытаний в искусственной морской воде;

Q5 – % площади, подвергшейся коррозии при испытании с HBr.

А срок защиты рассчитывается по формуле:

Bài viết khác