Долговечность автомобильных материалов

1. Поставьте задачу:

С 1915 года, когда был использован первый лабораторный тестер цветостойкости, автомобильная промышленность уделяла внимание испытаниям для улучшения продуктов и проверки пригодности производителей.

Сегодня, когда мировое производство легковых и грузовых автомобилей оценивается в 100 миллионов автомобилей, неудивительно, что на автомобильный сегмент приходится большая часть всех погодных испытаний. В дополнение к этому, аналогичные отрасли, такие как мотоциклы, сельскохозяйственная и строительная техника, внедорожники, военная техника, аэрокосмическое оборудование, коммерческие автомобили и транспортные средства для отдыха (гидросамолеты, снегоходы и т. д.), также необходимо протестировать, чтобы делать прогнозы. об их стойкости к погодным воздействиям, особенностях их эксплуатации.

Материалы и детали в зависимости от различных применений и мест установки часто подвергаются погодным испытаниям в разных формах и в зависимости от цели производителя, их эксплуатирующего.

2. Назначение и требования:

Оценка долговечности, надежности (прогнозирование срока службы) объекта испытаний в различном тропическом климате и конкретных условиях окружающей среды и подготовка выводов и рекомендаций по эксплуатации.

Объект тестирования и метод:

* Предмет:

– Автомобильные экстерьерные материалы: Покрытия, в том числе однослойные, многослойные (грунтовка/глянцевая краска); система переднего и заднего бамперов и кузовных панелей; внешние огни автомобиля; экстерьер, декали (декор), уплотнители дождевика; автомобильное стекло; комплектующие под капотом; шасси; Детали колеса…

– Материалы салона автомобиля: приборная панель и дверные панели, крышки подушек безопасности, другие твердые пластмассы; ковры, чехлы для сидений, потолочные покрытия; электронное оборудование (дисплей, радио и развлекательные системы, навигация, информация, информация о рулевом управлении и вспомогательном рулевом управлении, оборудование Wi-Fi, датчики, дисплеи, вспомогательные устройства рулевого управления, оборудование) автопилот, OLED-дисплеи и зеркальные дисплеи...); ремень безопасности …

* Метод:

– Естественные испытания (экспонированные образцы на испытательных станциях) для оценки фактического воздействия погоды.

– Ускорительные испытания в лаборатории для быстрой оценки физико-химической прочности материалов на основе имитации погодных циклов или факторов горной среды.

Испытания проводятся по программам испытаний, требуемым заказчиком, или по советам и рекомендациям лаборатории.

Кроме того, мы также тестируем и оцениваем механические и физические свойства декоративных и архитектурных материалов, таких как: Прочность на растяжение; прочность на разрыв; блеск; стойкость цвета…

Вот несколько решений для проверки атмосферостойкости конкретных деталей и узлов автомобиля:

3. Для автомобильных наружных материалов

Покрытие

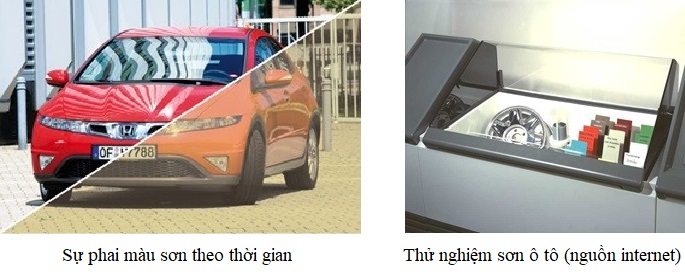

Натурные испытания автомобильных красок проводят в метеостанциях на черном ящике, установленном на испытательном стенде, верх ящика окрашен, низ ящика открыт для имитации пространства кузова и температуры автомобиля.

Лабораторные испытания лакокрасочных систем и автомобильных покрытий на искусственные атмосферные воздействия в основном выполняются в соответствии с OEM или другими стандартами (например, SAE, VDA, JASO) на основе стандартных методов испытаний ксеноновой дугой с использованием тестера Atlas Ci4000 или Atlas XENOTEST 440 и UVTest.

Коррозионные испытания автомобильных лакокрасочных систем проводятся на основе стандартных методов коррозионных испытаний с помощью камер для испытаний на отсутствие соли, камер для испытаний на загрязнение, которые включают множество сложных циклов влажного/сухого процесса, температуры, впрыска электролита. Благодаря камере WEISS SC450 для испытаний на коррозию вслепую, камера NUERTEK для испытаний на загрязняющие газы соответствует всему спектру коррозионных испытаний систем покрытий от базовых до сложных в соответствии со специальными стандартами испытаний.

Коррозионные испытания автомобильных лакокрасочных систем проводятся на основе стандартных методов коррозионных испытаний с помощью камер для испытаний на отсутствие соли, камер для испытаний на загрязнение, которые включают множество сложных циклов влажного/сухого процесса, температуры, впрыска электролита. Благодаря камере WEISS SC450 для испытаний на коррозию вслепую, камера NUERTEK для испытаний на загрязняющие газы соответствует всему спектру коррозионных испытаний систем покрытий от базовых до сложных в соответствии со специальными стандартами испытаний.

Передний и задний бамперы и панели кузова

Системы обшивки переднего и заднего бампера или окрашенные в цвет модули испытываются в погодной лаборатории с использованием меньших образцов, взятых из переднего и заднего бамперов, которые испытываются так же, как и покрытия.

Наружные огни автомобиля

Линзы и стекло внутри передних и задних фонарей проходят естественные испытания путем экспонирования образцов на естественных испытательных станциях в соответствии с требованиями производителя.

Узлы наружного освещения тестируются в помещении с ксеноновыми лампами в шкафу искусственной погоды Atlas Ci4000. Шкаф для испытаний на искусственную погоду Atlas Ci4000 достаточно велик для большинства компонентов освещения. При необходимости по требованию изготовителя должны быть проведены атмосферные испытания на открытом воздухе в соответствии с соответствующими стандартами.

Экстерьер, декали (декор), уплотнители дождевика

Компоненты внешней отделки, шильдики, кожухи зеркал, багажники на крышу, уплотнители проходят погодные испытания в лаборатории по стандартным методикам с использованием оборудования Atlas для испытаний на погодные условия Ci4000 и Atlas XENOTEST 440.

Автомобильное стекло

Наружное статическое воздействие на ветровые, задние окна и люк крыши обычно проводится на естественной испытательной станции. Воздействие солнцезащитных козырьков на внутреннюю часть салона обычно полностью подвергается воздействию солнца благодаря вращающейся в сторону солнца сушилке.

Компоненты под капотом, шасси, компоненты колес

Эти детали обычно не подвержены влиянию солнечного излучения. Полимерные компоненты под капотом, такие как мягкие резиновые шланги, ремни, полимерные картриджи, часто испытывают с помощью ксеноновых ламп в атмосферных испытательных шкафах Atlas Ci4000 и Atlas XENOTEST 440.

Детали автомобильных колес (источник в Интернете)

Металлические детали под капотом, шасси, колес и тормозной системы часто испытывают на коррозию. Электрические компоненты, такие как пускатели двигателей и обмотки, часто испытывают на коррозию в активном режиме. Коррозионные испытания автомобильных компонентов обычно включают в себя несколько сложных циклов влажный/сухой, температуру и впрыск электролита. Испытательный шкаф WEISS SC450 для испытаний на загрязняющие газы WEISS SC450 выполняет все базовые и комплексные циклические испытания.

Для материалов салона автомобиля

Приборная панель и дверные панели, крышки подушек безопасности, другой твердый пластик

Материалы центральной консоли, дверные панели, чехлы подушек безопасности проверяются на стойкость цвета (например, выцветание, изменение цвета, блеск, липкость и т. д.) и деградацию солнечного излучения, проецируемого через автомобильное стекло, в сочетании с высокой температурой и влажностью в салоне. Обычно они проходят лабораторные испытания с ксеноновыми лампами в соответствии со спецификациями производителя.

Если требуется натурное тестирование, его обычно проводят в герметичном контейнере, имитирующем условия салона автомобиля. Кроме того, возможно выполнение непрямой статической экспозиции под воздействием погодных факторов, образцы экспонируются естественным солнечным светом, проникающим через стекло.

Một số thử nghiệm vật liệu cấu thành ô tô (nguồn internet)

Ковры, чехлы для сидений, потолочные покрытия

Текстильные материалы в основном проверяются на стойкость окраски с помощью ксеноновой лампы в лаборатории.

Кроме того, их также можно протестировать в имитируемом закрытом боксе внутри автомобиля или подвергнуть воздействию непрямого статического электричества под естественным солнечным светом, проникающим через стекло.

Гаджет

Электронное оборудование включает в себя дисплеи, радио и развлекательные системы, навигацию, информацию, информацию о рулевом управлении и вспомогательное рулевое управление, оборудование Wi-Fi и т. д.

Большая часть электроники в салоне автомобиля тестируется в лаборатории с использованием ксеноновых ламп. Кроме того, в последнее время стали применяться современные электронные устройства, такие как датчики, дисплеи, средства рулевого управления, автопилоты, OLED-дисплеи и зеркальные дисплеи, которые могут потребовать дополнительных испытаний на срок службы.

Thử nghiệm ô tô nguyên chiếc (nguồn internet)

- Система безопасности

пассивные системы опасности ассажиров, акие как ремни опасности, оходящие ания на оздействие оторых анах огут при подозрении на дополнительные испытания ксеноновых ламп на предмет наличия.

4. Помещения и оборудование:

– Система природных испытательных станций, расположенных в 3-х типичных тропических климатических зонах Вьетнама: станция Хоалак (за пределами Ханоя), станция Дам Бэй (Нячанг, Кханьхоа), Кан Гио (район Кан Гио), г. Хошимин), обслуживающая наружные статические испытания полностью оснащены средствами измерения метеорологических параметров (температура, влажность, осадки, ветер, солнечная радиация ...) и параметров окружающей среды (чистая седиментация, СО2, SO2, рН, соленость воды ...) вместе со специализированными стойками на крытой сушильной площадке, в помещении или на сушильной площадке, построенной в соответствии с фактическими требованиями испытаний, морские испытания буев…

– Современное, мощное, высокопроизводительное лабораторное оборудование позволяет проводить испытания основных крупногабаритных образцов, соответствующих современным мировым стандартам испытаний: камера соляного тумана SC450, шкаф для испытаний на влажность и температуру WK11-600/40, шкаф для термошока VT 7012, Xenontest 440. шкаф для испытаний на старение, шкаф для испытаний на старение Xenontest Ci4000 (Atlas, США), шкаф для испытаний на старение UVTest, испытательная камера для озона 0550 – CCSi, испытательное оборудование Corrosion CCX3000 (Atlas).

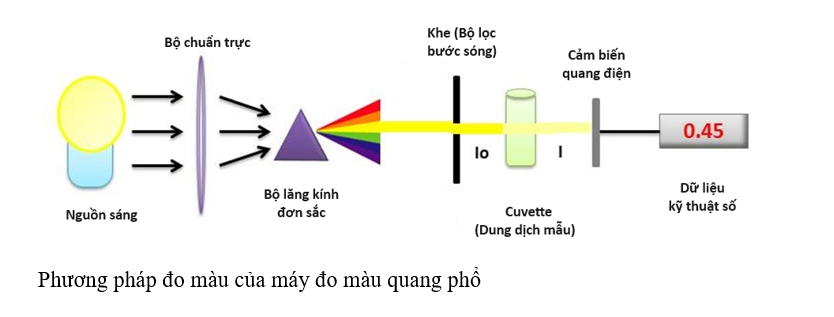

Кроме того, лаборатория оснащена оборудованием для механических и физических испытаний, таким как: тестер прочности на растяжение Zwich/Roell Z010-Германия; тестер прочности на разрыв ProTear Elmendorf Tear Tester – США; блескомер Novo Gloss Trio – Великобритания; Колориметр Xrite Ci62-USA….

5. Квалификация и опыт: Общая испытательная лаборатория имеет команду высококвалифицированных и опытных специалистов, а также современное синхронное оборудование и является ведущим подразделением, предоставляющим услуги по погодным испытаниям (включая испытания на естественные и искусственные погодные условия) для автопроизводителей. Мы уверены, что сможем полностью соответствовать строгим передовым методам испытаний, от базовых до сложных, в современной автомобильной промышленности.

6. Применимые стандарты испытаний:

- ASTM D7869 Стандартная практика испытаний на воздействие ксеноновой дуги с усиленным воздействием света и воды для транспортных покрытий

- BMW GS 95024-3-1 Электрические и электронные компоненты автомобилей. Экологические требования и испытания

- BMW AA-P 260 Ускоренная устойчивость к растрескиванию при атмосферных воздействиях (Kurzbewitterung im Xenotestgerät – Rissbeständigkeit)

- BMW AA-P 288 Ускоренная устойчивость цвета к атмосферным воздействиям (Kurzbewitterung im Xenontestgerät Farbbeständigkeit)

- BMW PR 306.5 Солнечная симуляция для деталей отделки

- Автомобильные компоненты DIN 75220 Age в модулях имитации солнечной энергии

- Ford FLTM BO 116-01 Устойчивость к внутренним атмосферным воздействиям

- Ford CETP 00.00L-467 Ускоренное циклическое испытание на коррозию

- GB / T 32088 Методы ускоренных испытаний автомобильных неметаллических компонентов и материалов на атмосферостойкость с использованием ксеноново-дугового аппарата.

- GME 60292 Обозначение стойкости окраски и устойчивости к искусственному свету

- GMW 14162 Стойкость окраски к искусственному атмосферному воздействию

- ISO 105-B02 Текстильные изделия. Испытания на стойкость окраски. Часть B02. Устойчивость окраски к искусственному свету: испытание на затухание ксеноновой дуговой лампы (используется, например, для ремней безопасности).

- ISO 105-B06 Текстильные изделия. Испытания на стойкость окраски. Часть B06. Стойкость окраски и старение к искусственному свету при высоких температурах. Испытание ксеноновой дуговой лампой на затухание (очень важное и часто используемое испытание).

- ISO 105-B10 Текстиль. Испытания на стойкость окраски. Часть B10. Искусственное выветривание. Воздействие отфильтрованного излучения ксеноновой дуги (не используется в автомобилях).

- ISO 4892-2 Пластмассы. Методы воздействия лабораторных источников света. Часть 2. Ксеноновые дуговые источники

- ISO 16464-2 Краски и лаки. Методы воздействия лабораторных источников света. Часть 2. Дуговые ксеноновые лампы.

- JASO M346 Метод испытания световым воздействием ксеноновой дуговой лампы для деталей салона автомобиля

- JASO M351 Автомобильные детали — ускоренный метод испытаний внешних деталей на атмосферостойкость с помощью дуговой ксеноновой лампы.

- JIS D 0205 Метод испытаний на атмосферостойкость автомобильных деталей

- Циклические испытания на коррозию Nissan M0158

- SAE J2334 Лабораторные циклические испытания на коррозию

- SAE J2412 Ускоренное воздействие на компоненты внутренней отделки салона автомобиля с использованием ксеноново-дугового аппарата с контролируемым облучением

- Циклическое испытание на коррозию Toyota TSH 1555G

- VDA 621-429 Испытания автомобильных покрытий – Испытание на стойкость окраски к атмосферным воздействиям

- VDA 75202 Материалы для салона автомобиля. Испытание на стойкость цвета и старение на свету при высоких температурах: ксеноновая дуга.

- Volvo STD 423 Воздействие света — ускоренное старение наружных материалов под воздействием погодных условий.

Ускоренные испытания Khác